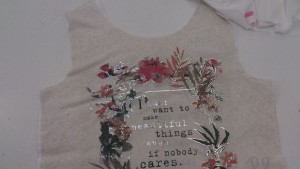

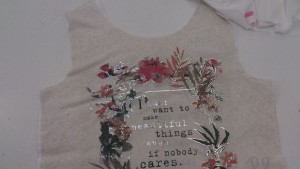

Emprime Pigment Baskı

Pigment Boyar maddelerin Özellikleri Pigment boyar maddeler, pamuklu baskıda çok önemli bir boyar madde sınıfıdırlar ve genel olarak su ve organik solventlerde çözünmezler, tekstil liflerine afiniteleri yoktur. Bu nedenle binder adı verilen reçine esaslı yapıştırıcı maddelerle life bağlanırlar. Daha sonra yüksek sıcaklıkta kondense işlemine tabi tutulurlar.

Pigment boyar maddelerin haslık özellikleri büyük ölçüde binderinkine bağlıdır. Binderin kalitesi ve doğru kullanımı haslık özelliklerine direkt olarak etkiler. Pigmentler anorganik, organik, metalik ve floresan pigmentler olmak üzere dört çeşittir; Anorganik pigmentler;bir çok ağır metal elementlerinin oksitleri, sülfatları, karbonatları, silikatları, ve kromatlarını kapsar. Bu metaller titanyum, çinko, baryum, kurşun, antimon, zirkonyum, kalsiyum, alüminyum, magnezyum, demir, molibden ve kromdur. Organik azo pigmentleri; genel olarak anorganik pigmentlerden daha iyi sürtme haslığına sahiptirler ve parlaktırlar. Çoğunun alkali dayanımı iyidir. Ancak bazı organo metalik pigmentlerin düşük alkali dayanımı baskı için uygunsuzluk oluşturur. Organik pigmentler, anorganik pigment renklerine nazaran daha saf ve daha parlaktır. Metalik pigmentler; tekstil materyali üzerine pigment baskıcılıkta olduğu gibi bir binder ile basılabilen, ince, dispers olabilen indirgenmiş metallerdir. Fluoresan boyarmaddeler; fluoresan etkisi yapan pigmentleridir. Fluoresan boyarmaddelerin konsantrasyonları düşük olduğu için, fazla miktarda boyarmadde kullanılarak tatmin edici renkler elde edilebilir. Genelde ışık haslıkları düşüktür.

Pigment baskının avantajları;

- Baskı sonrası yıkama işlemine gerek olmaması en az maliyet ve makina parkı ile baskının yapılmasına imkan tanır.

- Baskı öncesi ve sonrası renk değişimi olmaması baskı yapıldığı anda son renklerini görebilmeyi mümkün kılar. Hataların tespiti açısından bu çok önemlidir.

- Pigmentlerle baskıda, aynı varyasyonda baskı hızı rakle basıncı gibi faktörlerle renk farklılığı oluşumu riski çok azdır.

- Proses esas itibarı ile basit ve emindir.

- Pigmentler kumaş üzerindeki absorbsiyon düzgünsüzlüklerini örterler ve her iki lif pigment tarafından eşit şekilde örtüldüğünden farklı lif oranlarına sahip kumaşlarda kullanılabilirler.

- baskılar keskin kontürler gösterirler ve renk imkanları sınırsızdır.

- Hiç yıkama gerektirmediklerinden çok hassas materyalleri basmakta mümkündür.

- Baskı maliyetleri düşüktür.

Pigment Pat Sistemleri

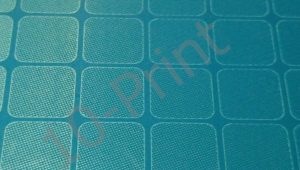

- Gaz İçermeyen Pigment Baskı Patı Gazsız pigment baskı prensip olarak en basit ve en eski baskı yöntemidir. Bu eski baskı yönteminde doğal renkli pigmentler, doğal yapıştırıcı maddelerle sulu sisteme göre kumaş yüzeyine yapıştırılırdı. Daha sonraları sentetik madde binderi olarak sentetik reçineler kullanılmaya başlanmıştır. 1930′ lu yıllarda pigment baskıcılıkta bağlayıcı madde olarak yüksek moleküllü suda çözünür doğal veya modifiye nişasta bazlı kıvamlaştırıcılar kullanılıyordu. Bu kıvam maddeleri boyayı life iyi bağlayamıyor ve yüksek konsantrasyonlu kullanımlarında sert bir tutum veriyorlardı. Bu sert tutumlarının yanında baskının donuk ve renk derinliğinin zayıf olması ve yıkama haslıklarının çok düşük olması nedeniyle istenmiyordu. Bu ürünler yerine sentetik reçine sistemlerinin ve suda çözünen kıvamlaştırıcılar yerine de emülsiyon patlarının kullanılması, pigment baskıların yumuşak tutum ve iyi haslık özellikleri göstermesi sağlamıştır.

- Gaz İçeren Pigment Baskı Patı(Emülsiyon, Yarı Emülsiyon Patları)Emülsiyon birbiri ile karışmayan iki sıvıdan birinin diğeri içinde homojen olarak dağılımıdır. Sıvı içinde bulunan diğer bir sıvı, asılı tanecikler halinde çok ince bir şekilde dağılır. Bu şekilde bir karışımı oluşturmak ve stabil halde tutabilmek, emülsiyonun parçalanmasını önlemek için emülgatör kullanılmalıdır. Tekstil endüstrisinde kullanılan iki emülsiyon tipi mevcut olup, suda-yağ emülsiyonu (O/W) ve yağda-su emülsiyonlarıdır (W/O). Suda yağ emülsiyonlarında dış fazı su, iç fazı hidrokarbon, yağda su emülsiyonlarında dış fazı hidrokarbon, iç fazı su oluşturur. Emülsiyon patları, su ve hidrokarbon fazını stabil karışım halinde tutmaya yarayan, yapılarında hidrofil ve hidrofob gruplar bulunan emülsiyon maddesi (emülgatör) içerirler. Suda yağ emülsiyonları daha fazla tercih edilir, çünkü bunlara emülsiyon bozulmaksızın su ilavesi (inceltmek) mümkündür. Yağda su emülsiyonlarında bu mümkün değildir. Su içinde yağ tipi emülsiyon patlarında, su içinde emülsiye edilmiş gaz damlacıkları belirli bir konsantrasyondan sonra hareketliliklerinin azalmasıyla kıvamlaştırma etkisi göstermektedir. Gaz damlacıkları sabit değildir. Bir kesme işlemi sırasında en düşük direnç kuralına göre biçim alırlar ve burada oluşan şekillerin kayganlıkları tam yuvarlak olanlara oranla daha iyidir. Bu nedenle, mekanik zorlamaya maruz kalan emülsiyonun viskozitesi duruş haline oranla daha düşüktür. Zorlama azaldığı oranda viskozite tekrar yükselir.

Yapısal viskozite (Tiksiotropi) olarak adlandırılan bu plastik akışkan davranışı pigment baskıda optimal efektlerin sağlanmasında etkin olur. Emülsiyon patların eldesinde karıştırıcıların önemi açıktır. Karıştırıcının hızı, tipi, boyutu ve karışım miktarına bağlı olarak 1500-3000 d/dak arasında olmalıdır. Karıştırıcının boyutu karışım miktarına uygun olmalı ve karıştırma teknesinin şekli optimum karıştırmayı sağlayabilmelidir. Karıştırıcı yüksekliği karıştırma teknesinin çapından büyük olmalıdır. Karıştırma prosesi sırasında karıştırıcının mekanik enerjisi termal enerjiye çevrilir. Bu da emülsiyon patının sıcaklığının artmasına neden olur. Bu nedenle uzun süreli karıştırmalardan kaçınılmalıdır.Gaz içeren baskı patlarını iki gruba ayırmak mümkündür.

- Az gazlı pigment baskı (250 gr/kg gaza kadar)

- Gazlı pigment baskı (500 gr/kg ve yukarısı)Günümüzde başta çevre sorunu nedeniyle tam emülsiyon patların kullanımı giderek azalırken, az gazlı baskı kullanım yerini hala korumaktadır.

Bu sistemin ortaya çıkışı gazlı ve gazsız sistemlerin bir karışımı olarak gerçekleşmiş ve her iki sistemin avantajlarını içermiştir.Sentetik KıvamlaştırıcılarBaskı sırasında istenilen viskoziteyi sağlamak için kullanılan küçük molekül yapılarından uygun sentezlerle elde edilen yüksek moleküllü poliasitlerin tuzlarıdır. Kuru madde içeriği az olup, oldukça iyi koruyucu kolloid özelliği gösterirler. Birçoğu akrilat esaslı olup, pigment baskı binderleriyle kimyasal olarak uyum sağlarlar. Poliakrilik asit uygun bir bazla, örneğin amonyakla nötralize edildiğinde karboksilik asit grupları iyonize olur ve negatif yüklü merkezlerin birbirlerini karşılıklı olarak itmeleri polimer zincirin genişlemesine ve sonuçta viskozite artışına neden olur. Polimer taneciklerinin çözülmesi pat reolojisi için uygun değildir.

Çünkü jelleşir ve elastiki bir hal alırlar. Bu nedenle polimer taneciklerinin çözünmesi yerine şişmesi istenir. Bu tanecikler su ile etkileştiğinde ilk hacimlerinin yaklaşık 100 katına ulaşırlar. Sentetik kıvamlaştırıcıların şişmiş taneciklerinin kendilerine özgü davranışları vardır. Mekanik kuvvetler (karıştırma, rakleleme) altında viskozite düşüşü olur, bu kuvvetlere bağlı olarak kuvvet yönünde birbirlerinin üzerinde rahatlıkla kayarlar bu kuvvet ortadan kalktığında ilk viskozitelerine dönerler. Bu psödoplastik davranış baskıcıya baskı patını kontrol edilebilir bir viskozitede hazırlama ve daha sonra baskı sırasında kesme gerilimlerinin neden olduğu viskozite düşüşü ile çok ince delikli şablonların kullanılma ve dolayısıyla baskıda çok ince detayların elde edilme kolaylığı sağlar. Sentetik kıvamlaştırıcılar için karıştırmanın önemi bilinmektedir. Su ile karıştırıldıktan sonra kıvamlaştırıcı tanecikleri şişmiş durumdadır. Ancak bu tanecikler ayrı ayrı şişmiş değildirler, gruplar halinde oligomerler oluşturmuş bir haldedirler. Uzun süreli ve yüksek devirli karıştırmalarda bu grupçuklar parçalanır ve viskozite düşer. Bu etki ortadan kalktığı zaman oligamerler yeniden polimerleşir ve gerçek viskozite değerine ulaşılır. Bu nedenle, emniyetli bir çalışma için viskozite sabit oluncaya kadar karıştırma yapılmalıdır. Karıştırma zamanı, herşeyden önce karıştırıcının tipine, karışım miktarına ve karıştırma teknesinin formuna göre değişmektedir. İyi bir baskının sonucu baskı patının karıştırma ve bekletme anındaki viskozitesinden çok üretim boyunca sabit kalan viskozitesine bağlıdır. Bu özellikle struktur (yapısal) viskozite özelliğine sahip sentetik kıvamlaştırıcılar için geçerlidir. Tekstil baskıda baskı pastasının özellikleri arasında kaliteyi en fazla etkileyenlerden biri şüphesiz ki viskozitedir.

eksisozluk.com

.

. .

. .

.  .

. .

. .

. .

. .

. .

. .

.